随着国内对环保要求的不断加强,同时为了降费增效,喷涂用户对喷涂技术的要求也在不断提高。为了应对这些问题,设备供应商也纷纷提出自己的解决方案。上海丛越涂装设备有限公司提供的固瑞克2KE双组份喷涂系统,完成了国内某机械减速机生产厂家的产线改造项目,达到了客户明显提高产能、节约油漆、环保生产的目标。

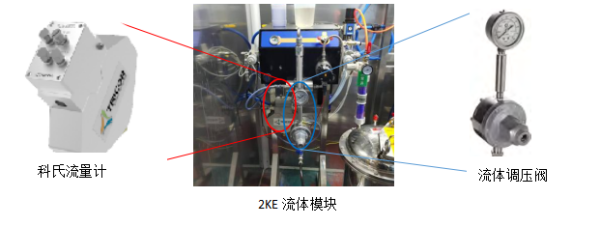

1·2KE双组份电子配比喷涂系统

固瑞克2KE双组份电子配比系统可满足0.1:1~30:1(增量0.1)的配比需求,且配比误差在±2%,能满足大部分涂料的喷涂要求。在设备清洗时,只需清洗混合部分的管路,大大降低涂料浪费,从而达到随配随用的目的,并且节省喷涂工人配置涂料的时间,大大提高喷涂效率。

2·针对水性涂料特性的供料设备

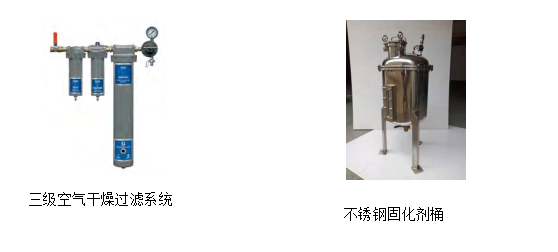

全套设备接液部分均采用不锈钢材质,满足水性涂料的基本要求。

针对水性原漆相对较高的粘度,传统的1:1隔膜泵无法保证输送需求,我司采用Endura-Flo™ 输调漆专用高性能隔膜泵(压力比3:1)进行涂料输送。该款泵最大输送压力可达21 Bar,单次循环最高可达350ml,能够满足空气喷涂所需喷涂量。

针对聚氨酯类固化剂湿气敏感的问题,将压缩空气通过固瑞克三级干燥剂风干系统过滤空气中的杂质和水分,保证通入固化剂储存压力罐中的空气干燥洁净,从而提高固化剂的存储时间。

由于水性涂料对低剪切性的要求,设备自带的齿轮流量计无法满足要求,我司采用科氏流量计进行改装,同时通过低剪切流体压力调节器调节系统压力,保证原漆输送过程中的低剪切性。

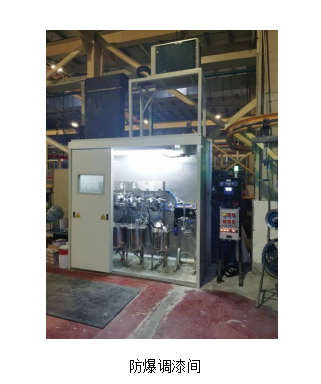

3·喷涂车间安装规范

由于是在客户原有产线进行改造,原有产线环境无法满足水性漆的存储要求,我司在有限空间内为客户量身定制了配套的调漆间,空间以紧凑合理规划为主,配备电控系统、防爆灯、防爆排风系统和温控空调,在保证了水性涂料的存储条件,保持性质稳定的同时,满足了喷涂车间的安全需求。

4·清洗方式

采用原漆、固化剂交替清洗的方式,可以用更少的清洗剂完成清洗,同时原漆采用去离子水进行清洗,能有效降低挥发性有机化合物VOC排放,从而进一步满足环保要求。

客户原有喷涂产线采用人工调配水性涂料,通过手动喷壶的方式进行喷涂。该种喷涂方式不仅无法准确把控涂料配置比例,而且往往会因为涂料配置过多从而造成浪费;并且需要人工调配,再加上笨重的喷壶,严重影响喷涂效率。现使用2KE双组份喷涂系统改造涂装线以后,明显降低了工人的劳动强度,节约了油漆和溶剂,减少并降低了危废的排放。在我国高速发展几十年后,有大量的比较老旧的涂装生产线,都有类似涂料浪费,工人劳动强度大等问题。在本文中我司提供的解决方案,能帮这些客户降费增效,带来明显可观的收益,值得大力推广。